Компрессоры

Оглавление

Понятие компрессора

Компрессор — это техническое устройство, которое предназначено для сжатия воздуха и газов, под определенное давление (бар), с требуемой производительностью (нм3/мин). Компрессоры нашли применение во многих сферах жизни человека.

Наиболее широкое применение нашли следующие типы воздушных компрессоров:

- Винтовые

- Спиральные

- Поршневые

- Дожимные (бустеры)

У всех этих компрессоров один принцип работы: изменение объема полости сжатия.

Винтовой компрессор

Винтовые компрессора применятся в технических процессах, где требуется постоянная, бесперебойная подача сжатого воздуха с диапазоном по давлению от 7–40 бар и производительностью от 0.4м3/мин до любого максимального значения, это значение достигается путем увеличения количества компрессорных установок.

Типы винтовых компрессоров:

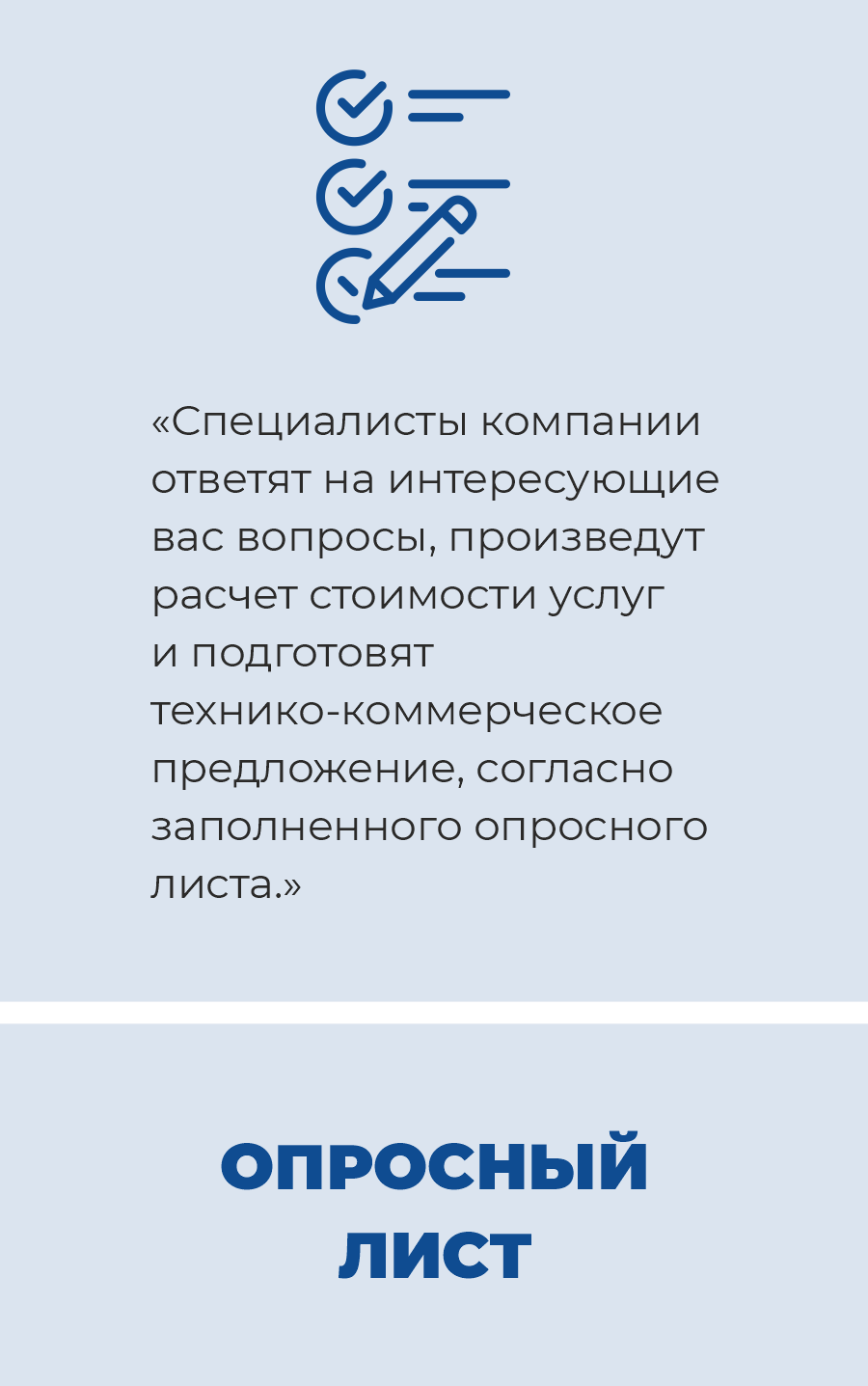

Винтовой маслозаполненный компрессор

Винтовой маслозаполненный компрессор – это компрессор, у которого сжатие воздуха происходит за счет вращения винтов и изменения объема полости сжатия. Для охлаждения и уплотнения зазоров между винтами в блок происходит впрыск масла.

Принцип работы винтового масляного компрессора: через всасывающий клапан и после очистки от пыли крупных частиц воздушным фильтров, воздух поступает в зону сжатия.

Сжатие воздуха происходит за счет изменения объема полости между винтовыми парами во время их вращения, для уменьшения зазоров между ними, смазывания и отвода тепла происходит подача масла.

Далее масляно-воздушная смесь проходит через сепаратор, где происходит отделение масла от сжатого воздуха. Отделенное масло поступает в масляный радиатор для охлаждения и очищаясь масляным фильтром поступает обратно в винтовой блок.

После этого, воздух, проходя через воздушный радиатор, охлаждаясь до температуры +15 градусов от температуры воздуха на всасе и клапан минимального давления уходит к потребителю.

Источником энергии для вращения валов винтового блока служит электродвигатель либо ДВС (в случае необходимости мобильности или отсутствия эл. энергии). Соединение с источником энергии происходит с помощью ременной передачи или упруго-деформирующей муфты (прямой привод).

Преимущества:

- Высокий КПД, в сравнении с поршневыми компрессорами;

- Современные винтовые компрессоры оснащаются микропроцессорным блоком, что дает возможность автоматического управления и передачи информации о его состоянии;

- Надежность конструкции обеспечивает возможность круглосуточной работы;

- Низкий уровень шума и вибраций;

- Высокая наработка на отказ, при должном регламентом обслуживании;

- Большой выбор производителей, что позволяет подобрать оборудование под любую цель и бюджет;

- Ровная и плавная производительность, отсутствие пульсаций, как следствие нет обязательной необходимости в дооснащении воздушными ресиверами.

Недостатки:

- Дорог в изначальной покупке (в сравнении с поршневыми компрессорами);

- Дорог в ремонте основных узлов и агрегатов (винтовой блок и электродвигатель).

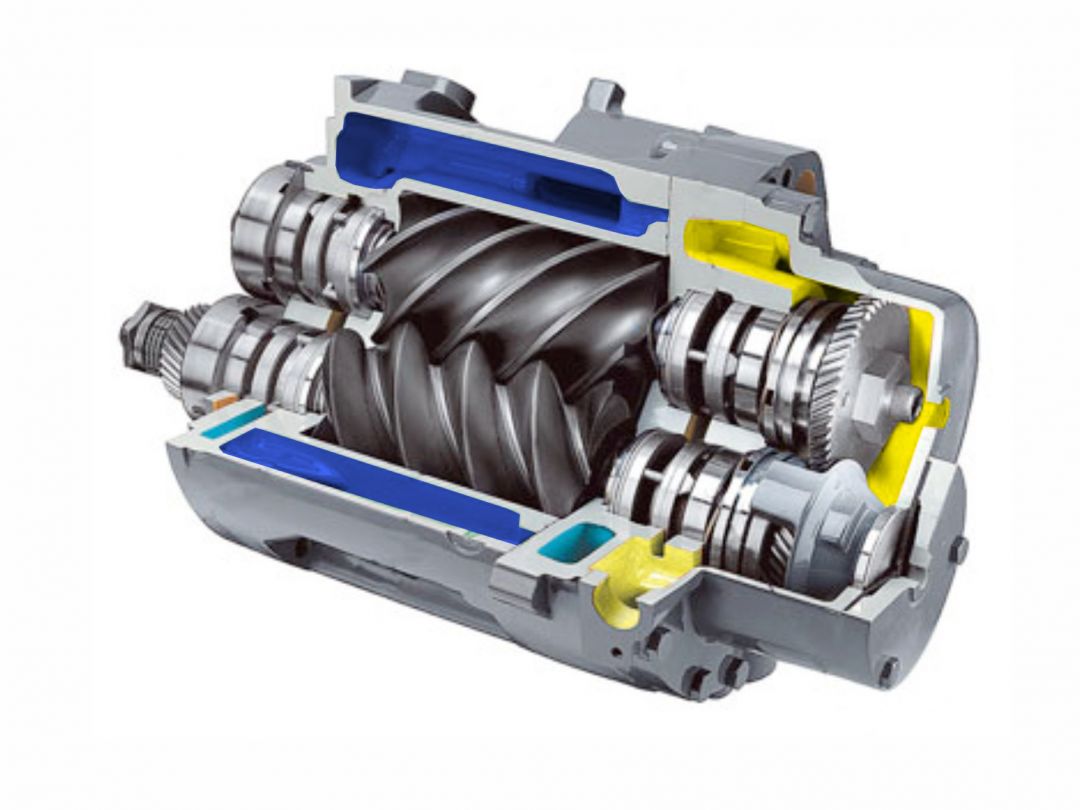

Винтовые маслозаполненые компрессора высокого давления до 40 бар.

Принцип работы как у винтового маслозаполненого компрессора, охлаждение винтовой пары, смазывание и уплотнения зазоров, происходит за счет впрыска масла.

Для получения такого высокого давления необходимо двухступенчатое сжатие. Воздух, пройдя через винтовой блок первой стадии сжатия поступает в охладитель и после этого проходит на второй этап сжатия, с достижением максимального значения в 40бар, далее воздух охлаждается с помощью доохладителя и проходит процесс отделения сжатого воздуха от масла с помощью встроенного сепаратора. Передача вращения двум винтовым парам происходит синхронно, с помощью коробки передач.

Преимущества:

- Надежность, как и у винтового компрессора одноступенчатого сжатия;

- Высокое давление можно добиваться одной единицей оборудования, что ведет к удешевлению монтажа, обвязки и дальнейшего обслуживания.

Недостатки:

- Дорог в изначальной покупке;

- Не большой выбор производителей, в основном только известные зарубежные производители смогут предложить такую технику;

- Применение в конструкции коробки передач влечет к увеличению стоимости и габаритных размеров.

Так же существуют безмасляные винтовые компрессора, они подразделяются на два типа:

- Винтовой компрессор сухого двухступенчатого сжатия;

- Винтовой компрессор с впрыском воды в винтовой блок.

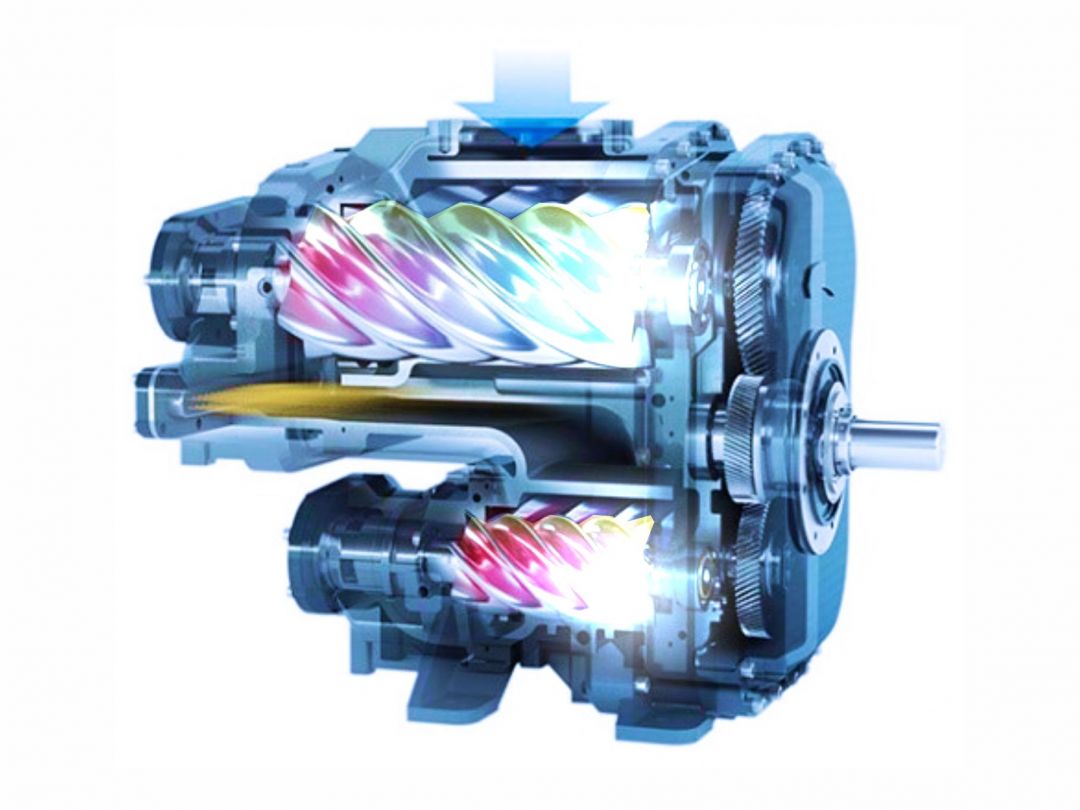

Винтовой безмасляный компрессор двухступенчатого сжатия

Основой принцип работы такой же, как и у обычного винтового маслонаполненного компрессора с двойным сжатием, только впрыск масла в камеру сжатия для охлаждения и уплотнения зазоров отсутствует. Так как в винтовом блоке отсутствует масло, винтовую пару необходимо изготавливать по самым высоким требованиям к качеству поверхности и обеспечивать минимальное расстояние между винтами. Из-за того, что в области сжатия отсутствует масло, в процессе работы происходит значительный нагрев винтового блока, поэтому максимальное давление на выходе возможно достичь порядка 2,5–3 бар. Далее горячий воздух проходит через интеркуллер, охлаждаясь примерно на 20 -30 градусов цельсия. После охлаждения и предварительного сжатия воздух поступает во вторую ступень сжатия, где сжимается до давления 7-13 бар и нагревается до температуры 140-150гр. Цельсия, после воздух, сжатый до конечного давления снова поступает доохладитель, охлаждаясь до значений +15-20гр от температуры воздуха на всасе, перед выходом из компрессора сжатый воздух проходит через сепаратор, для очистки от влаги, образовавшейся при сжатии.

Передача вращения двум винтовым парам необходимо осуществлять синхронно, поэтому используется коробка передач. Смазывание шестерен и подшипников коробки передач происходит с помощью масла, но камеры сжатия герметично отделены от картера коробки.

Как правило, такие компрессора имеют водяное охлаждение. Водой охлаждается корпус винтового блока с помощью специальных каналов и корпус коробки передач, для охлаждения масла, используемое для смывания подшипников и шестерен.

Преимущества:

- На выходе получается 100% безмасляный сжатый воздух с возможностью применения в сложных тех процессах;

- Экономия на элементах системы воздухоподготовки, по очистке сжатого воздуха от паров масла;

- Удешевление проведения ТО, за счет отсутствия масла.

Недостатки:

- Сложность конструкции;

- Дороговизна при покупке;

- Высокие термические нагрузки на винтовой блок.

Винтовой безмасляный компрессор со впрыском воды

Принцип работы такой же как у винтового маслозаполненного компрессора, только за вместо подачи масла в камеру сжатия, используется вода. Данные компрессора комплектуются системами подготовки воды, которая постоянно анализирует ее качество перед подачей в винтовой блок и проводит ее очистку с помощью фильтров и технологии обратного осмоса. На выходе сжатого воздуха из компрессора устанавливается сепаратор для отделения воды от воздуха. Некоторые компрессора могут подключаться к центральной системе водоснабжения. Уровень воды, необходимый для нормальной работы компрессора контролируется самостоятельно.

Преимущества:

- На выходе получается 100% безмасляный сжатый воздух, возможность применение в сложных тех процессах;

- Экономия на системе воздухоподготовки, по очистке сжатого воздуха от паров масла;

- Удешевление проведения ТО, за счет отсутствия масла;

- Самый высокий показатель надежности среди безмасляных компрессоров;

- Более компактная конструкции в сравнении с безмасляными компрессорами сухого сжатия.

Недостатки:

- Дороговизна при покупке;

- Недопустимо опускание температуры окружающей среды ниже нуля градусов;

- Дополнительное обслуживание системы воздухопдготовки.

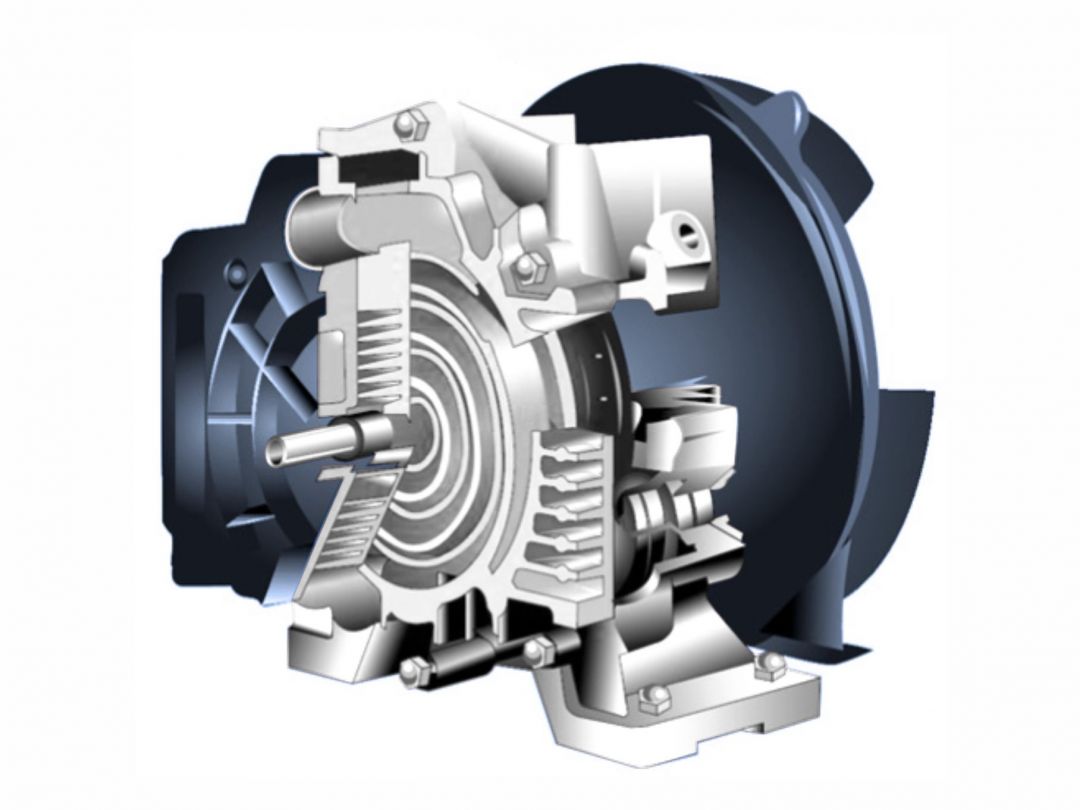

Спиральный компрессор

Спиральный компрессор – это компрессор, предназначенный для производства безмасляного воздуха, за счет отсутствия масла в камере сжатия.

Принцип действия:

Камера сжатия представляет собой орбитальную подвижную спираль и неподвижный корпус в форме спирали. Данные элементы совмещены друг к другу и образуют камеры сжатия. В ходе движения подвижной спирали, относительно неподвижного корпуса, происходит перемещение атмосферного воздуха из зоны всасывания к зоне сжатия. Давление возрастает за счет множества повторяющихся циклов, которые вызывают непрерывное всасывание и нагнетание.

Преимущества:

- На выходе получается 100% безмасляный сжатый воздух, возможность применение в сложных тех процессах;

- Надежность конструкции за счет небольшого количества подвижных частей;

- Удешевление проведения ТО, за счет отсутствия масла;

- Спиральные компрессора оснащаются микропроцессорным блоком, что дает возможность автоматического управления и передачи информации о его состоянии;

- Небольшие габаритные размеры.

Недостатки:

- Небольшой диапазон по производительности и давлению, в сравнении с винтовыми компрессорами;

- Требуется определенное время на приработку, т.к. производитель заведомо закладывает разную твердость материала у вращающейся и неподвижной части.

Поршневой компрессор

Поршневой компрессор — это компрессор, который служит для сжатия воздуха или газа за счет движение поршня. Энергия для движения поршня поступает от электрического двигателя либо от ДВС. Соединение поршневого блока с источником энергии может быть с помощью прямого привода или с помощью ременной передачи.

Принцип работы поршневого компрессора очень похож на работу ДВС, только открытие/закрытие клапанов происходит за счет разниц между давлениями в камере сжатия и атмосферным за ее пределами. При движении поршня вниз образуется зона разряжение, за счет того, что в зоне разряжения давление ниже чем атмосферное, открывается впускной клапан происходит забор воздуха из атмосферы, выпускной клапан закрыт, при движении поршня вверх, поршень толкает воздух, создавая давление в камере сжатия, впускной клапан закрыт, а выпускной клапан тем временем открывается. Диаметр клапанов рассчитывается, исходя из требуемой производительности и давления. Диаметр впускного клапана не позволит пройти больше воздуху чем это необходимо, а диаметр выпускного клапана обеспечит необходимое сопротивление воздуха на выходе, что создаст давление.

Преимущества:

- Покупка и обслуживание обходится значительно дешевле винтового компрессора;

- Огромный выбор производителей, что позволяет подобрать оборудование под любую цель и бюджет;

- Простота в обслуживании и в ремонте.

Недостатки:

- Конструкция компрессора не предназначена для круглосуточный работы, режим работы 50/50 (работа/отдых);

- Высокий уровень шума и вибраций. При использовании поршневых компрессоров большой мощности, необходимо устанавливать его в отдельном помещении, на прочный бетонный фундамент;

- Низкая производительность, в сравнении с винтовыми компрессорами аналогичной мощности;

- Частый интервал технического обслуживания;

- Пульсация производительности и давления, как следствие, необходимо применение с воздушными ресиверами;

- Низкий КПД в сравнении с винтовыми компрессорами.

При всех преимуществах и недостатках поршневые компрессора нашли широкое применение в различных сферах промышленности. Прежде всего это технические процессы, где не требуется постоянная подача сжатого воздуха при большой производительности.

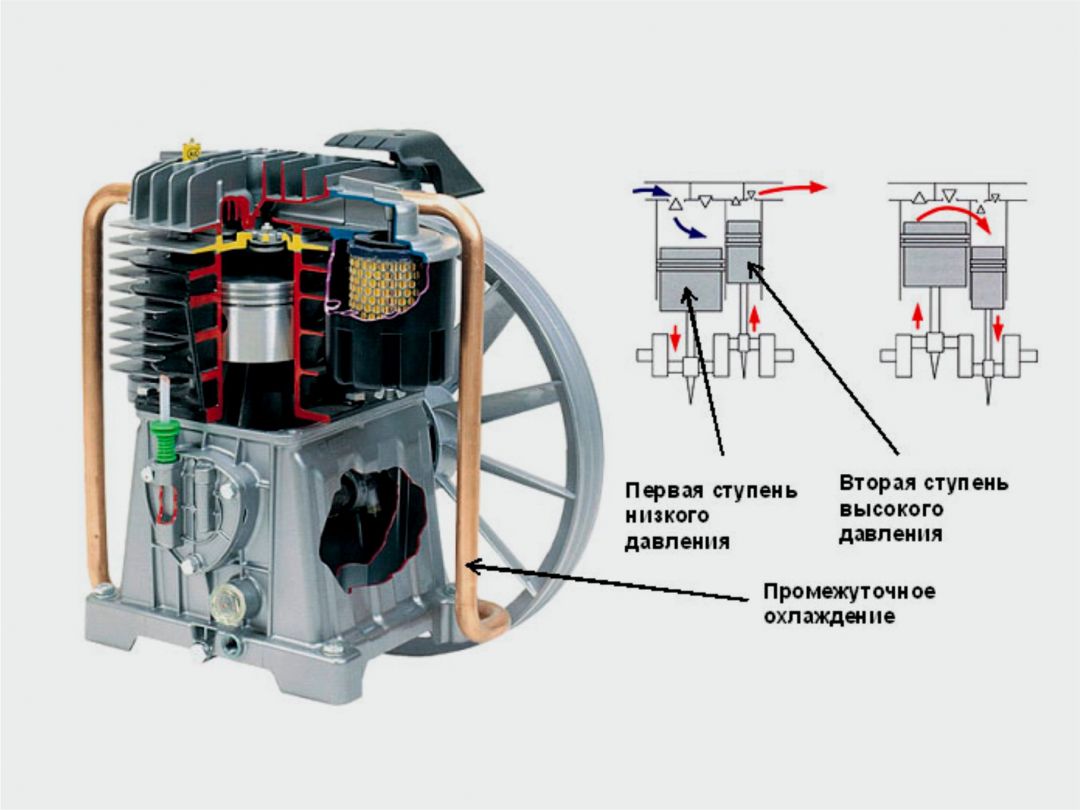

Поршневые компрессора высокого давления

Принцип работы поршневого компрессора высокого давления, такой же, как и у обычного поршневого компрессора, только сжатие происходит многоступенчатым образом. Воздух сжатый до определенного (начального давления) поступает в следующую ступень сжатия, где он дожимается и так далее, пока не достигнет требуемого давления. Так как воздух при сжатии нагревается, перед подачей в следующую ступень сжатия он проходит через радиатор, для охлаждения.

Также существуют дожимные поршневые компрессора, под воздух и газ, где предварительно сжатая, другим компрессором, до необходимого давления среда, поступает в первую ступень сжатия, из названия становится ясно, что он дожимает уже предварительно сжатую среду.

Чаще всего дожимные компрессора применяются для поднятия давления какого-либо газа (азот/кислород) так как на выходе из генератора (азота/кислорода), газ уже имеет начальное давление.

Преимущества и недостатки поршневого компрессора высокого давления и дожимных поршневых компрессоров:

Преимущества и недостатки такие же, как и у обычных поршневых компрессоров. Основное преимущество — это то, что высокое давление порядка 40мпа можно достичь только таким типом оборудования.

Система воздухоподготовки

При применении любого типа компрессорного оборудования, в процессе сжатия воздуха, происходит выделение конденсата, который состоит из воды и масла, это связано с тем, что окружающий воздух имеет определенную влажность и взвесь из пыли с частицами масла. Концентрация данных загрязнений находится в большом объеме, которая при атмосферном давлении не заметна глазу. Когда компрессор сжимает воздух до давления, к примеру 8 бар, объем воздуха сжимается в восемь раз, а концентрация веществ в воздухе остается прежней, поэтому и происходит выделение конденсата. Для того, чтобы конденсат, не поступал дальше в пневмосеть и не портил оборудование, от него нужно вовремя избавиться. Для этого используется система воздухоподготовки которая состоит из следующего оборудования:

Циклонный сепаратор сжатого воздуха, устанавливает после компрессора через виброконпенсатор, и перед магистральными фильтрами, для того, чтобы отделить основной объем конденсата. Представляет собой металлический корпус со спиралью внутри, не обслуживаемый. Воздух, поступая в сепаратор начинает двигаться по спирали, под действием центробежных сил, влага оседает на внутренних стенках корпуса и стекает вниз. В нижней части корпуса имеется перегородка, которая не дает влаге под действием воздуха подняться и уйти в пневмосеть. Все сепараторы имеют сливной штуцер для слива конденсата, возможно оснащение ручным либо электрическим конденсатоотводчиком.

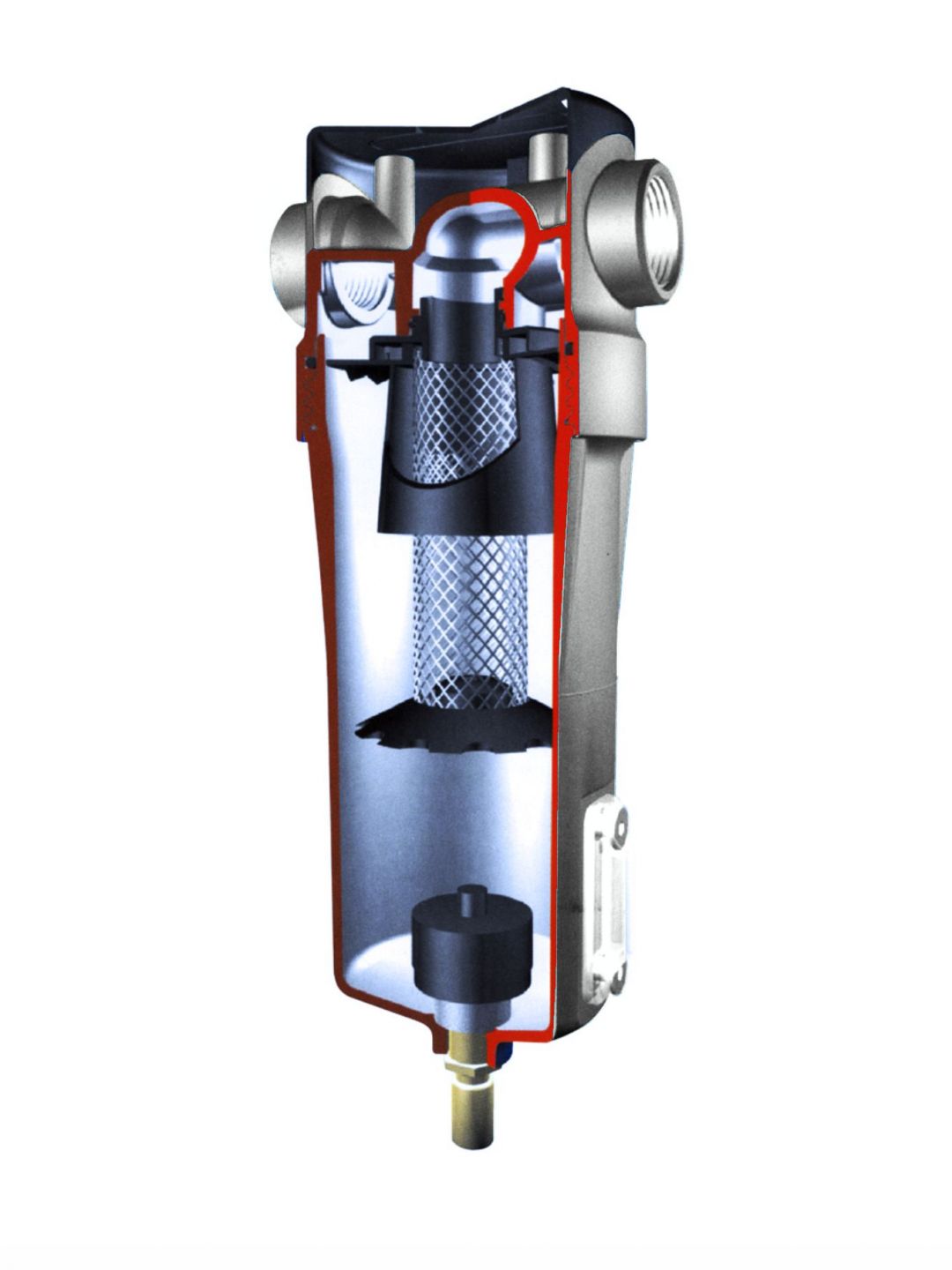

Набор магистральных фильтров

Магистральные фильтра, служат для очистки сжатого воздуха от различных примесей влаги, масла и твердых частиц. Так же, как и циклонный сепаратор, представляет собой металлический корпус, с фильтрующим элементом внутри. Каждый производитель предлагает свой набор магистральных фильтров, для очистки воздуха класса, согласно ISO 8573. При установке фильтров перед осушителем их также необходимо комплектовать конденсатоотводчиком. Как правило фильтроэлементы служат около 2000 часов наработки, но опционально, степень загрязнения фильтроэлемента можно определить по дифференциальному манометру, который показывает перепад давления до и после него. Чем больше перепад, тем сильнее загрязнен фильтр.

Осушители сжатого воздуха

Осушители воздуха служат для осушения воздуха до заданных параметров точки росы. Существует множество оборудования и потребителей сжатого воздуха, у которых высокие требования к степени осушения сжатого воздуха, так как влага, находящаяся в сжатом воздухе, может вывести из строя основные узлы и привести к усиленной внутренней коррозии пневмолинии. Основные параметры для подбора осушителя это его пропускная способность и значение точки росы сжатого воздуха.

Точка росы сжатого воздуха – это температура, при которой влага, находящаяся в воздухе, конденсируется в форме воды.

Виды осушителей:

Рефрижераторный осушитель

Основной принцип работы - это охлаждение воздуха и выделение конденсата из него. Рефрижераторные осушители состоят из двух теплообменников, воздух-воздух, воздух-хладогент. Воздух, последовательно проходя, через каждый теплообменник охлаждается, выделяя конденсат. Перед выходом из осушителя проходит через сепаратор, который находится внутри корпуса осушителя. Значения точки росы при использовании рефрижераторного осушителя «+3»

Преимущества:

- Нет потерь сжатого воздуха при осушении;

- Компактные габариты, в сравнении с адсорбционными осушителями, иногда комплектуется в сборе с компрессором и воздушным ресивером, на единой раме.

- Простой и энергоэффективный способ осушения.

Недостатки:

- Низкая степень осушения сжатого воздуха (4 класс по ИСО 8573);

- Осушенный воздух можно использовать только в отапливаемых помещениях, либо только в летнее время.

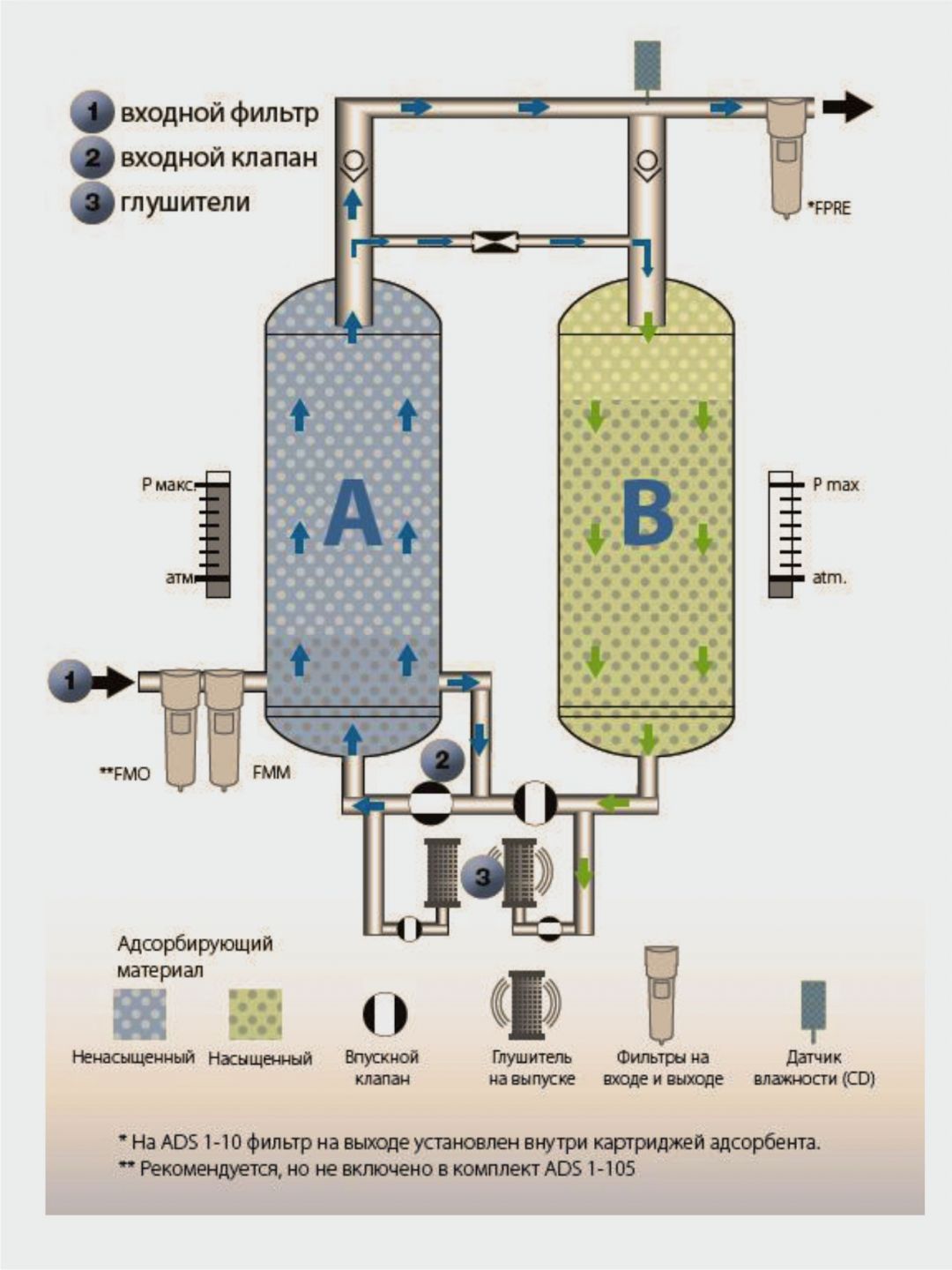

Адсорбционный осушитель холодной регенерации

Осушитель, работа которого основана на улавливании влаги, при прохождении, через адсорбент, внутри колонн.

Принцип работы: осушитель состоит из двух колон, в которых находится адсорбент (селикагель, молекулярное сито) и клапанной обвязки, которая служит для распределения воздушного потока между колоннами, управление клапанами осуществляет контроллер. Сжатый влажный воздух поступает в одну из колонн, проходя через адсорбент, влага оседает на его поверхности, после насыщением влагой одной из колонн идет распределение потока на вторую колонну. Основной поток сжатого осушенного воздуха идет к потребителю, а его определенная часть идет на регенерацию первой колонны, которая ранее находилась в работе. Часть осушенного воздуха, которая продувает колонну, это и есть потери на регенерации, в зависимости от необходимых значений точки росы сжатого воздуха потери могут достигать 20% при точке росы -70С0 или 15% при точке росы-40 С0. Процент потерь на регенерацию берется от пропускной способности осушителя. Сброс продувочного газа осуществляется через глушитель. За циклами регенерации и переключениями отвечает контроллер. При использовании адсорбционного осушителя необходимо использовать циклонный сепаратор и магистральные фильтра, для очистки поступающего сжатого воздуха от паров масла и твердых частиц. Чем чище сжатый воздух, поступающий в осушитель, тем дольше будет служить адсорбент.

Преимущества:

- Высокая степень осушения сжатого воздуха (1;2;3 класс по ИСО 8573);

- Простота конструкции;

- Большой ресурс, при правильной эксплуатации.

Недостатки:

- Низкая энергоэффективность, так как присутствуют потери сжатого воздуха на регенерацию, что влечет к применению увеличенной производительности компрессора;

- Крупные габаритные размеры;

- Требуется установки магистральных фильтров перед входом в осушитель.

схема осушителя воздуха

Адсорбционный осушитель горячей регенерации

Принцип работы и конструкция у данного осушителя, такие же, как и у адсорбционного осушителя холодной регенерации, основное отличие это в способе регенерации. Сжатый влажный воздух также проходит через одну из колонн отдавая влагу адсорбенту. Далее сжатый осушенный воздух уходит к потребителю, а его некоторая часть, порядка 5–8% проходит через нагреватель и продувает ранее работающую колонну. Из-за того, что в данном типе осушителя используется нагреватель, воздух, нагретый до 130-150С0 эффективно осушает адсорбент, благодаря этому получилось достигнуть таких низких показателей на потери.

Преимущества:

- Высокая степень осушения сжатого воздуха (1;2;3 класс по ИСО);

- Простота конструкции;

- Большой ресурс, при правильной эксплуатации;

- Высокая энергоэффективность в сравнении с осушителями с холодной регенерацией.

Недостатки:

- Крупные габаритные размеры;

- Требуется установки магистральных фильтров перед входом в осушитель;

- Более высокая стоимость покупки, в сравнении с адсорбционными осушителями холодной регенерации;

- Дополнительное потребление электрической энергии на нагрев ТЭНа.

Адсорбционный осушитель горячей регенерации без потерь на осушение

Принцип работы и конструктивные особенности как у осушителя горячей регенерации, но только при полном отсутствии потерь. Процесс регенерации происходит с помощью нагретого атмосферного воздуха, который нагнетается воздуходувкой до высоких температур.

Преимущества:

- Высокая энергоэффективность, полное отсутствие потерь

- Высокая степень осушения сжатого воздуха (1;2;3 класс по ИСО);

- Большой ресурс, при правильной эксплуатации;

- Высокая энергоэффективность в сравнении с осушителями с холодной регенерацией.

Недостатки:

- Крупные габаритные размеры;

- Требуется установки магистральных фильтров перед входом в осушитель.

- Более высокая стоимость покупки, в сравнении с адсорбционными осушителями горячей регенерации;

- Дополнительное потребление электрической энергии на нагрев ТЭНа и питание воздуходувки.

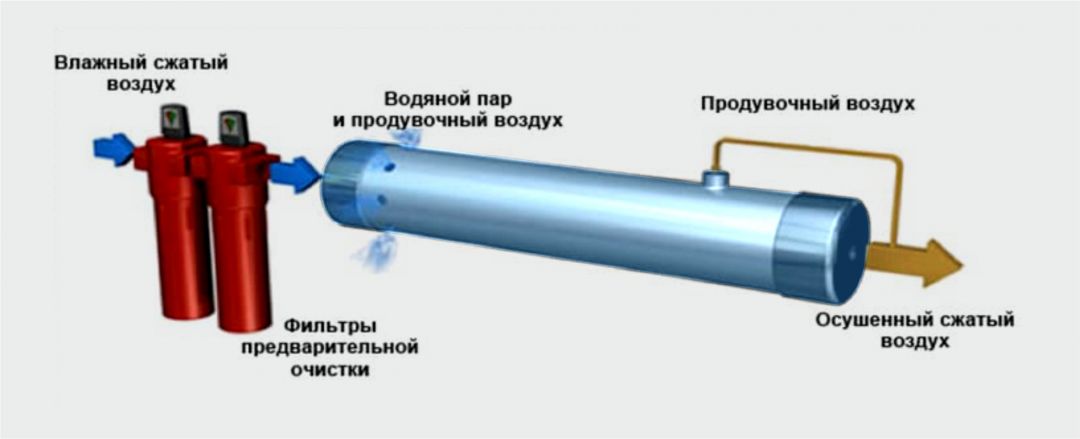

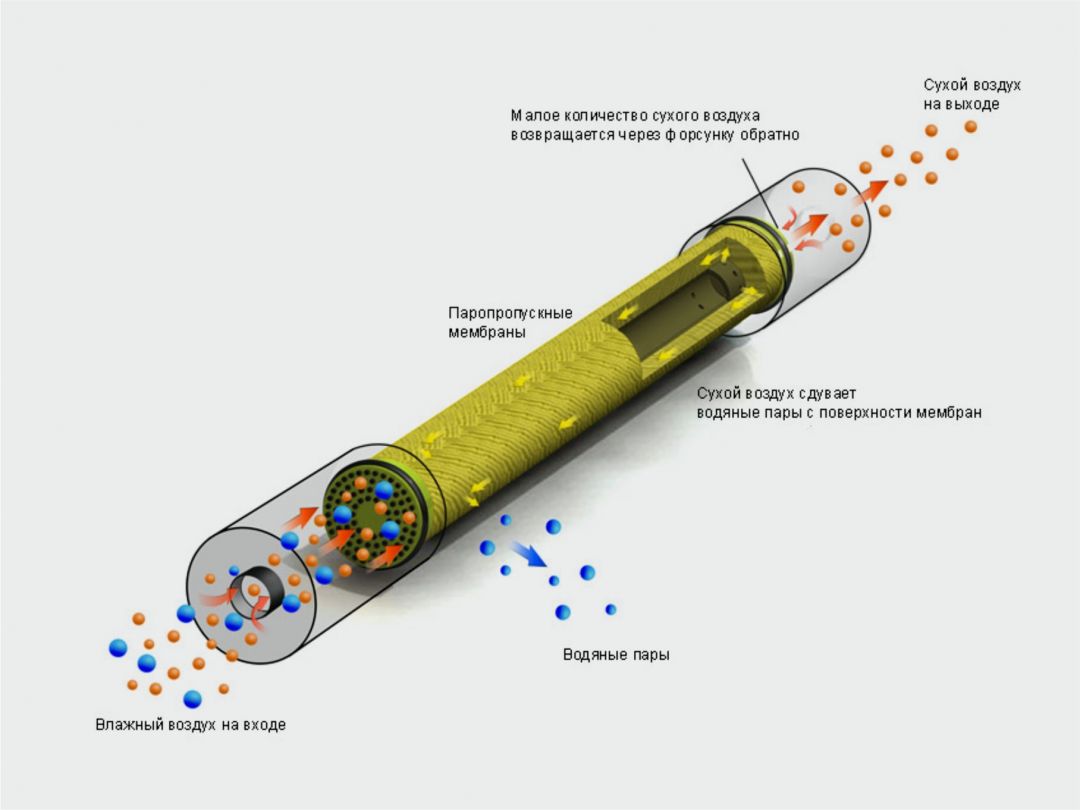

Мембранный осушитель

Тип осушителя, в котором удаление влаги из сжатого воздуха происходит путем отделения молекул воды от молекул воздуха. Осушитель состоит из мембранного блока, торцевых крышек, входного и выходного патрубка, с возможностью подключения конденсатоотводчика. Мембранный блок – блок, в котором расположено большое количество полимерных трубок очень маленького размера, с внутренним диаметром, рассчитанным для пропускания молекул воздуха и задержанием молекул воды за пределами внутренней поверхности трубок. После осушения воздуха часть воздуха идет на продувку наружной поверхности трубок от молекул воды. Потери сжатого воздуха на продувку порядка 10% от пропускной способности.

Преимущества:

- Малые габаритные размеры;

- Простота конструкции и высокая надежность, так как отсутствуют подвижные части;

- Простота монтажа и подключения, не требует подведения электропитания;

- Высокая степень осушения сжатого воздуха, достижение точки росы -40С0 .

Недостатки:

- Низкая производительность от 500-2500л/мин;

- Высокие требования к степени очистке входящего воздуха.

Емкостное оборудование

Емкостное оборудование – это металлические емкости для сбора, хранения воздуха или газа под давлением и его дальнейшей выдачей потребителю. Применяются с целью выравнивания пульсаций давления и потребления, при работе винтовых и поршневых компрессоров.

Основными параметрами емкостного оборудования (ресиверов/воздухосборников) являются объем, необходимый для накопления сжатой среды, давление и температурное исполнение. Все емкостное оборудование комплектуется манометром, для отслеживания давления внутри и предохранительным клапаном, для сброса превышающего давления.

Основные функции:

- Накопление сжатого воздуха или газа;

- Сглаживание пульсаций сжатого воздуха или газа при работе компрессора;

- Сбор конденсата. (в данном случае компрессор и ресивер необходимо устанавливать удаленно друг от друга, это необходимо для того, чтобы воздух проходя через пневмосеть охлаждался, выделяя конденсат).

Примечание:

* Выдержка из "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", М, 1996 Утверждены постановлением Госгортехнадзора России от 18.04.95г. Стр. 85 6.2.2. Регистрации в органах Госгортехнадзора России не подлежат: сосуды 1-й группы, работающие при температуре стенки не выше 200°С, у которых, произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,05 (500), а также сосуды 2-й, 3-й, 4-й групп*, работающие при указанной выше температуре, у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 1,0 (10000).

© ООО «Группа компаний «МКС», 2022

Копировать материалы с сайта mks-group.ru можно только с письменного разрешения правообладателя или со ссылкой на сайт-источник. Группе компаний «МКС» принадлежит исключительное право на контент сайта mks-group.ru, в том числе запрет использования текстов любыми другими лицами без письменного разрешения, в том числе запрет перерабатывать авторский материал и создавать новый (производный) на основе уже существующего.

ru

ru en

en